Kulfibers historie

Jun 03, 2023

Læg en besked

Kulfibers historie

Elektricitet, pærer, Edison og bacon

Kulfiber blev første gang brugt i 1860 til at skabe en bue mellem to ladede, ledende kulstofstænger. Elektricitet var lidt af et cirkusshow dengang, og kulfiber, som de blev kendt, havde absolut intet at gøre med at levere de højtydende funktioner, vi kender i dag. Kulfibres varmemodstand og elektriske ledningsevne bruges dog i belysning, og hjælper dermed med at finde de byggesten, der danner kulfibre gennem "pyrolyse". I 1879 brugte Thomas Edison pyrolyse til at fremstille kulfiberfilamenter, som derefter blev brugt som elektroder inde i den første pære. Disse filamenter, der stammer fra urenheder i brændte bomulds- og bambusfibre, ender med at blive de egentlige kulfibre, der leder elektricitet.

Det var først i 1958, at fysikeren Roger Bacon producerede de første højtydende kulfiberhår gennem en pyrolyseproces. Ved at studere smeltningen af grafit under høj temperatur og tryk, opdagede Bacon kemien bag den kulfiberforstærkede sekskantede struktur. Denne kulstofrige struktur multipliceres derefter, formes til et ark og rulles kontinuerligt i hele fiberens længde. Bacons knurhår producerer de stiveste og stærkeste fibre, der er kendt i verden. Et par år senere producerede Bacon et kommercielt produkt ved hjælp af en rayon-baseret forløber. De mekaniske muligheder for kulfiber er endelig ved at tage fat. Produktionsomkostningerne for denne opdagelse var imidlertid astronomiske. For at være i live,

Pitch og Pan

I 70'erne begyndte kulfiberens fantasifulde egenskaber at blive realiseret i industrielle omgivelser. Leonard Singer opdagede "pitch"-baserede carbonfibre ved at studere karboniseringen af petroleum og kulbaserede materialer. Bitumen er et tjærelignende stof fremstillet ved at opvarme petroleum (olie) til et stof med et højt kulstofindhold. Ved at strække beg-molekyler og bearbejde dem ved høje temperaturer arrangeres de i højkrystallinske kulfibre. Fremkomsten af pitch-baserede kulfibre gav ultrahøjt modul (stivhed) og høj varmeledningsevne, som alle er nødvendige for applikationer udsat for høje temperaturer inde i fly. Selvom det er meget dyrt at forarbejde, finder Singers pitch-baserede kulfibre anvendelse i højtemperaturapplikationer.

I mellemtiden udvidede den japanske videnskabsmand Akio Shindo kulfiberforskningen i Japan ved hjælp af en højrenhedsform af petroleumsbaseret polyacrylonitril (PAN). PAN, den mest almindelige kulfiberprækursor i dag, producerer høje niveauer af krystallinitet i fiberen, men er dog hårdere end nogensinde set i beg eller rayonbaserede kulfibre. Shindos PAN-precursor-proces er også mere omkostningseffektiv til at producere kulfibre af høj kvalitet end beg eller rayon-baserede fibre.

gå ind i mainstream

Igennem 1980'erne og 1990'erne er et globalt perspektiv på luftfart og rumfartsapplikationer fra regering til kommercielle kunder nu klart anerkendt. Dette har ført til en eksponentiel vækst i kulfibermuligheder for disse industrier. Dette skyldes det faktum, at en væsentlig reduktion i flyets vægt resulterer i højere ydeevne og brændstofeffektivitet af flyet og endda motorkomponenterne. Ingeniører begyndte at arbejde på lettere, stærkere og hurtigere koncepter. Reservedele er nu ved at blive designet, ved hjælp af kulfibermateriale, til at erstatte dele lavet af stålbaserede legeringer og aluminium. Kulfiber er imidlertid et svært materiale at bearbejde sammenlignet med de subtraktive bearbejdningsmetoder, der engang var kendt for metalfremstilling. Med tiden brugt på at lære og forstå kulfiberfremstillingsmetoder faldt antallet af metaldele og blev mindre almindeligt i alle nydesignede fly. Efterhånden som fremstillingsmetoderne skrider frem, går produktionen af selve fibrene også. Alt dette har ført til et boom i denne form for sort guld, hvilket har ført til større efterspørgsel.

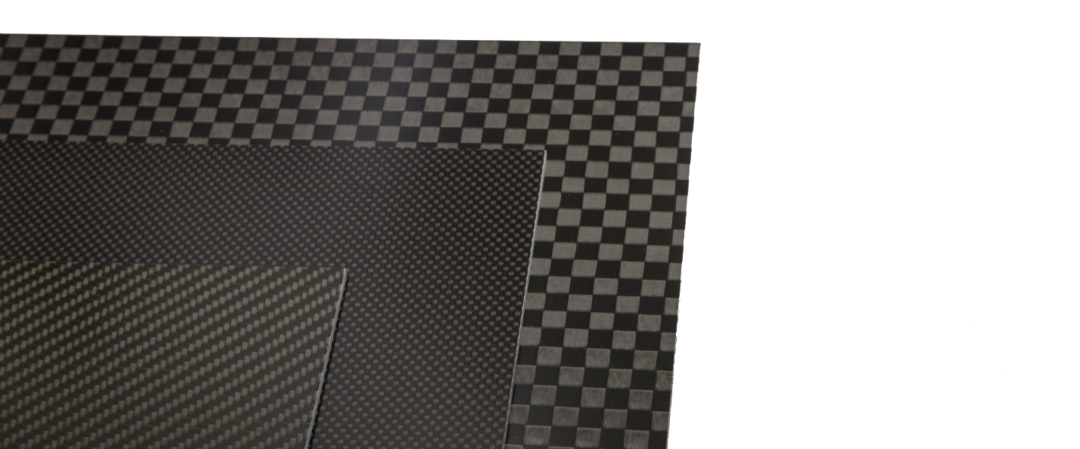

På grund af dets forbedrede fremstillings- og forarbejdningsegenskaber er kulfiber nu meget brugt i industrielle områder verden over. En konstant stigning i højere kulstofindhold, nogle over 90 procent kulstof, deler fordelene ved øget styrke, samtidig med at det er mere omkostningseffektivt for markedet. På grund af forbedringer i teknik og proceskontrol er omkostningsfaktoren for kulfiber faldet betydeligt. Brugen af kulfiber er gået ud over rumfartsapplikationer og er nu en levedygtig løsning til et voksende udvalg af industrier, herunder motorsport, sejlsport, sportsartikler, byggeri og endda møbler. For 50 år siden var der ingen, der tænkte på at eje et skrivebord lavet af kulfiber. Selv at producere så meget rå kulfiber ville koste millioner af dollars. I dag er anvendelsen af kulfiber kun begrænset til vores menneskelige fantasi.

Send forespørgsel